Ремонт квартир

в Екатеринбурге

под ключ

Мы экономим ваше время и деньги, используя собственное оборудование,

свой персонал, скидки от поставщиков на материалы до 40%.

Вы можете узнать стоимость ремонта "под ключ" за одну минуту и узнать, как сэкономить ваш бюджет до 20%

Выберите наиболее важные параметры, получите расчет и приятный бонус. Узнайте сколько будет стоить ремонт в вашей квартире

Низкие цены частных мастеров и гарантия качества фирмы

Ремонт квартир в Екатеринбурге

Услуга ремонта квартиры в Екатеринбурге доступна для всех клиентов. Для каждого клиента действуют персональные скидки от компании. Мы выполняем ремонт и отделку квартир и помещений разного уровня сложности. Наша компания кроме комплексов ремонта квартир Екатеринбурга, осуществляет также ремонт коттеджей, торговых помещений и муниципальных объектов, с проведением демонтажных, строительных, электромонтажных и отделочных работ. Вам нужен оригинальный дизайн интерьера? Мы предоставляем услуги по ремонту квартир под ключ, а также выполняем полную реализацию проекта и дизайна интерьера.

Сколько стоит ремонт квартиры в Екатеринбурге, вы можете узнать из первичного анализа объекта нашим прорабом: позвоните нам или обратитесь к специалисту в чате или мессенджерах.

- Ремонтируем квартиры с 2018 года

Работаем в формате ремонта под ключ

В первую очередь, ознакомьтесь с условиями, которые мы вам предлагаем.

✅

Ищите фирму, где вам проведут качественный ремонт «под ключ» за приемлемые деньги? Тогда вы попали в нужное место.

❌

Для небольших работ есть «мастер на час» которого вы без труда найдете на сайте объявлений частных мастеров. Например, если вам нужны:

- Поклейка обоев

- Устранения течи в трубах

- Покраска батареи

- Прикрепить к стене два метра плитки

- Установка розетки и т.д

Наша главная цель

Мы хотим, чтобы вы остались довольны и рекомендовали нас свои друзьям и родным.

Наши главные цель при проведении работ

- Не экономим на качестве ремонта и делаем его максимально выгодным для вас,

- Избежать лишних затрат, закупив только то, что нужно для проведения работ,

- Выполнить все вовремя.

Мы хотим, чтобы вы остались довольны и рекомендовали нас свои друзьям и родным.

Вы платите только за качественную работу

Мы выполняем работы по отделке более 8 000 кв.м каждый месяц. В результате, благодаря этому мы платим хорошую зарплату своим рабочим. Вы можете рассчитывать на профессиональную бригаду, которая будет работать по нашим стандартам, при этом вы не переплачиваете за работу!

Получаете материалы, дешевле, чем в магазинах

Мы заключаем соглашения с поставщиками, которые работают во многих городах Свердловской области. Мы закупаем все необходимое для ремонта и строительства по оптовым ценам. По этой цене, частные мастера не смогут приобрести материал, который необходим для ремонта.

5+

Лет опыта в ремонтах квартир под ключ

17

Сотрудников в штате компании

100+ тыс.м2

Сделано ремонтов под ключ

80+

Ед. оборудования своего оборудования

Цены за ремонт указаны за 1м2

Цены на ремонт под ключ в Екатеринбурге

Цена ремонта квартиры в Екатеринбурге может сильно отличаться. Цена на ремонт квартиры будет зависит не только от материалов и опыта рабочих, но и от размера компаний или частной бригады мастеров. При выборе материалов для ремонта квартиры в Екатеринбурге стоит учитывать множество аспектов. Нашим клиентам предоставляется возможность приобретать ремонтные материалы у наших партнеров, а также получать скидки на них. Любой Клиент имеет возможность получить от компании хорошие скидки на ремонт квартир, за счёт чего цена ремонта жилья существенно снизится.

Приблизительные цены на ремонт квартиры за м2 указаны в трёх самых популярных тарифах, которые могут дополняться дополнительными услугами по строительству, демотажу, монтажу и отделке. Еще до начала работ мастер посоветует, как выбрать материалы для ремонта. Благодаря этому цена ремонта за квадратный метр будет для вас оптимальной.

Бюджетный косметический ремонт эконом-класса

Косметический ремонт

Проведение косметического ремонта, который не требует больших затрат времени и денег.

- Выровнять пол

- Поменять розетки

- Краска потолка

- Поклейка обоев

- Укладка ламината

- Проведение уборки в помещении

- Сдача объекта заказчику

Стоимость работы от 2100 рублей за 1м2

Стандартный ремонт среднего-класса

Евроремонт

Проведение евроремонта черновой квартиры под ключ

- Помощь и консультация дизайнера

- Выровнять стены и потолки

- Шпатлевка стен и потолков

- Выравнивание пола

- Электромонтажные работы по проводке

- Подключение сантехники

- Укладка плитки

- Установка натяжного потолка

- Монтаж напольного покрытия

- Проведение уборки и сдача объекта

Стоимость работы от 4200 рублей за 1м2

Ремонт премиум-класса

Элитный ремонт

Проведение ремонта в эксклюзивном стиле

- Создание дизайн-проекта

- Демонтаж и вывоз мусора

- Подготовка и возведение стен

- Грунтование поверхностей

- Выравнивание и подготовка стен

- Монтаж потолка

- Работы по выравниванию пола

- Замена проводки

- Укладка плитки

- Установка сантехники

- Покраска стен

- Установка паркета или ламината

- Проведение уборки и сдача объекта

Цена за работу от 6300 рублей за 1м2

Комплексный ремонт под ключ

При необходимости разработаем проект, в котором будут учтены все ваши пожелания и требования к дизайну. А также ваши пожелания и современные тенденции ремонтов квартир.

У нас есть возможность выполнить все работы по перепланировке квартир, офисов, коттеджей и других объектов.

Мы производим установку пластиковых окон с установкой под ключ, выполняем монтаж балконных рам и лоджий.

Демонтируем стены, перекрытия, полы, а также демонтаж всех видов отделочных материалов.

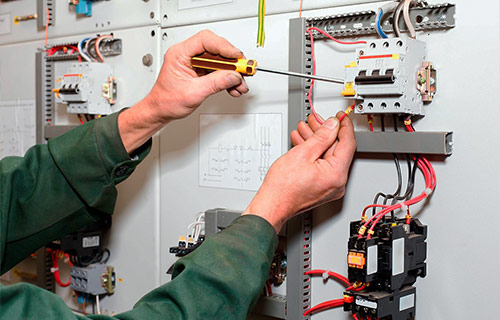

Проведение ремонта и замены электропроводки в квартире или офисе; Установка новых розеток, выключателей и других приборов; Замена старых осветительных приборов на новые; Ремонт и замена электропроводки и другие электромонтажные работы

Производим качественную отделку стен и пола в квартире или доме. Монтаж натяжного потолка.

Устанавливаем корпусную и встроенную мебель, подключаем электронику и бытовую технику.

Ремонт и отделка под ключ

Ремонт под ключ в новостройках

Ремонт под ключ в новостройках

Проведение ремонта в новой квартире предполагает разные масштабы мероприятий, которые зависят от степени отделки помещений застройщиком. Ремонт квартиры под ключ мы выполняем часто из-за роста числа жителей Екатеринбурга и желающих приобрести новые квартиры. Ремонт в новостройках предоставляет Вам возможность вселиться и жить в квартире с такой отделкой и планировкой, как Вы пожелаете. Мы предоставляем свои услуги: предлагаем заказать качественный ремонт квартир под ключ недорого.

Ремонт под ключ во вторичке

Ремонт под ключ во вторичке

Не секрет, что вторичные квартиры часто нуждаются в качественной отделке, поэтому ремонт квартир в хрущёвках и других помещений в домах старой постройки может включать большой комплекс мероприятий. Нередко ремонт квартиры в хрущевке с перепланировкой и заменой водопроводных, электрических и канализационных систем может кардинально преобразить интерьер жилища до неузнаваемости.

Ремонт под ключ в коттеджах

Ремонт под ключ в коттеджах

Как правило, жители Екатеринбурга заказывают ремонт дома и отделку под ключ. При этом ремонта коттеджа или квартиры в целом обычно проводят во всех помещениях без перепланировки, а если вы закажете дизайн-проект для своего проекта? Проект мы создадим бесплатно. Помимо этого Вы можете значительно сэкономить за счет наших акций и скидок, например если вы хотите установить натяжные потолки или сменить проводку.

Ремонт под ключ в кафе, ресторанах, салонах, магазинах и других коммерческих и торговых помещениях

Ремонт под ключ в кафе, ресторанах, салонах, магазинах и других коммерческих и торговых помещениях

Ремонт офисных помещений, торговых залов или ресторанов может потребовать перепланировки и не всегда это возможно без проекта и его узаконивания. Также ремонт помещения коммерческого назначения, торгового зала или кафе ресторана или клуба невозможно выполнить без проекта и его согласования. Когда требуется ремонт офисов, мы рекомендуем вам обратиться к нашему дизайнеру для качественного оформления интерьеров. При этом цена за м2 дизайнерского ремонта под ключ не увеличится, потому что проект будет разработан компанией.

Преимущества ремонта под ключ у нас

Вы экономите свое время

Нет необходимости искать исполнителей, мы сами все сделаем!

Оплата по фиксированной цене

Поэтапная смета с точным расчетом материалов, стоимости работ.

Все услуги по ремонту в одном месте

Все что нужно сделать – это вызвать наших рабочих и получить результат в виде готового ремонта, который не требует привлечения дополнительных людей.

Экономия денег

Покупаем и доставляем на дом все необходимое для ремонта под ключ со скидкой от 20%!

Отделка и ремонт в Екатеринбурге

УСЛУГИ САНТЕХНИКА

Сантехнические работы по установке, демонтажу, монтажу сантехники

УСЛУГИ ЭЛЕКТРИКА

Монтаж проводов, установка счетчиков, предохранителей, техники

ПЕРЕПЛАНИРОВКА

Перепланировка с узакониванием и всем комплексом работ

Ремонт под ключ от профессионалов

Почему выбирают нас

Вы хотите сделать ремонт квартиры в Екатеринбурге недорого, но при этом с безупречным качеством? Вам не придется долго ждать ремонта в квартире или дома – компания RuRemont выполнит все работы качественно и в срок! Мы предоставляем клиентам индивидуальный подход и интересные комплексные предложения. При этом у вас есть возможность заказать ремонт квартиры недорого, не раздувая бюджет. Запишитесь на консультацию и замеры. Мы перезвоним вам в ближайшее удобное для вас время, и вы сможете встретиться с мастером прямо на объекте будущего ремонта.

- Договор

- Работы во время

- Низкие цены

- Профессиональная команда

- Любой ремонт под ключ

Ремонт в Екатеринбурге и отделка квартир

6 причин сотрудничать с нашей компанией

Гарантийный договор

Весь процесс работы осуществляется в соответствии с условиями договора и соответствующими спецификациями, а также согласно установленным срокам.

Фиксированная смета

Стоимость ремонта и отделки остается без изменений. Изменение работ по ремонту, материалам и объему по желанию заказчика.

Контроль сроков работы

Срок и график работ оговариваются в договоре. Подходим ответственно к выполнению работ, а также к учетам всех требований клиента.

Отчет о ходе ремонта

Мы ценим ваше время и поэтому каждый этап работы мы отправляем вам фотоотчет, чтобы вы могли следить за процессом ремонта там, где удобно.

Плата за работу после завершения

По окончанию всех ремонтных работ, происходит окончательный расчет стоимости. При этом оплата может производится по нескольким этапам.

Даем гарантию на ремонт

Даем гарантию на проведённые ремонт от 1 года. У вас будет время проверить качество наших работ и в случае обнаружения недостатков мы обязуемся их исправить.

Узнайте стоимость вашего ремонта «под ключ» и сэкономьте до 30% бюджета!

Укажите основные параметры ремонта, получите расчет и приятный бонус в подарок

Отзывы клиентов о нас и ремонте

Чтобы получить представление о работе фирмы RuRemont, посмотрите отзывы клиентов о ремонте квартир и других услугах. Все ремонтные работы, которые мы делаем, недорогие или премиум, выполняются с высоким качеством, потому что для нас важна наша хорошая репутация.

Анна Костромина

Ремонт хрущевки под ключ - 42 м2

Работа была сделана в обговоренные сроки и с хорошим качеством. RuRemont профессионалы. Люди в бригаде держат высокий уровень как по работам, так и по общению с заказчиком. Отдельное спасибо Андрею, который умеет, наверное по ремонту квартир.

Сергей Васильев

Ремонт квартиры в новостройке - 78 м2

Мы очень признательны компании RuRemont. Выполняли отделочные работы самого сложного уровня, решали непредвиденные ситуации по ходу выполнения работ быстро и качественно. Сейчас редко встретишь таких строителей, которые с уважением и любовью относятся к своему труду. Этим людям можно доверить ремонт!

Владимир Котов

Ремонт квартиры - 148 м2

Уже на момент покупки квартиры, были мысли по поводу будущего ремонта. Начал поиск компании в интернете. Нашел RuRemont. Ремонт получился нормальный, как и обговаривали по договору. Ездили, принимали работы. Спасибо, претензий нет.

Оставьте ваш отзыв

нам важно то, что вы думаете о работе с нами

Портфолио и фото по ремонту и отделке квартир в Екатеринбурге

Не смотря на то, что бюджетный ремонт квартиры в ЕКБ выполняется с использованием недорогих материалов, мы предлагаем оригинальные варианты отделки и обустройства интерьера. Здесь представлены фотографии ремонта квартир и помещений выполненные нашей компанией. Вы можете посмотреть фотографии наших работ, которые были сделаны в Екатеринбурге и на загородных участках Свердловской области. Хотим надеяться на то, что наше портфолио поможет вам составить мнение об уровне нашей команды.

Делаем качественный ремонт доступным

Отделка и ремонт квартир в Екатеринбурге

Всегда готовы помочь с ремонтом

Контакты

Работаем на совесть для вас

Телефон: +7 (904) 381-80-91

Email: help@ru-remont.ru

Екатеринбург, Ткачей 23, офис 328

Работаем с 9:00 до 19:00

Заявки на сайте принимаются круглосуточно

Бесплатная консультация

Напишите нам

Вопросы и ответы по ремонту под ключ

Что такое ремонт «под ключ»?

Ремонт «под ключ» — это вид ремонта, при котором все работы выполняет один подрядчик. Сюда входит все — от проектирования и планирования до установки и отделки. Ремонт «под ключ» часто используется при капитальном ремонте, например, при прокладке электропроводки или установке новых окон.

Каковы преимущества ремонта «под ключ»?

Существует несколько преимуществ ремонта «под ключ», в том числе: — снижение затрат: привлечение одного подрядчика, отвечающего за весь проект, позволяет избежать наценок, которые часто связаны с работой нескольких подрядчиков. — Повышение эффективности: проекты ремонта «под ключ» часто выполняются быстрее, чем проекты с участием нескольких подрядчиков. Это объясняется лучшей координацией между различными профессиями. — большая ответственность: при ремонте «под ключ» вам придется иметь дело только с одним подрядчиком. Это облегчает выполнение работ и позволяет привлечь кого-то к ответственности в случае возникновения проблем.